Swego czasu opisywałem prosty piec węglowy produkowany w Kirgistanie za równowartość kilkuset złotych, który czystością spalania zawstydza nasze promy kosmiczne na węgiel za 10 tysięcy PLN. Niedługo potem zbudowałem sobie egzemplarz takiego pieca. Opiszę tedy, jak to wszystko przebiegało i jak on się faktycznie sprawuje. Mimo pewnych mankamentów jest to przypuszczalnie – na pewno w swojej klasie cenowej – najczystszy piec węglowy w Europie.

Co to za piec?

Jeśli nie kojarzysz, o co chodzi, zajrzyj do tego wpisu. Jest to piec opracowany w ramach programu pomocowego Banku Światowego dla Kirgistanu w celu ograniczenia zanieczyszczenia powietrza wynikającego z kiepskiego spalania popularnego tam węgla. Emituje ułamek zanieczyszczeń w stosunku do standardowych dymiących pudeł. Konstruktorem pieca jest Crispin Pemberton-Pigott – działający w wielu tego typu projektach ekspert od pieców na węgiel.

Tutaj oficjalna publikacja Banku Światowego – raport z programu rozwojowego, w ramach którego opracowano i testowano te piece.

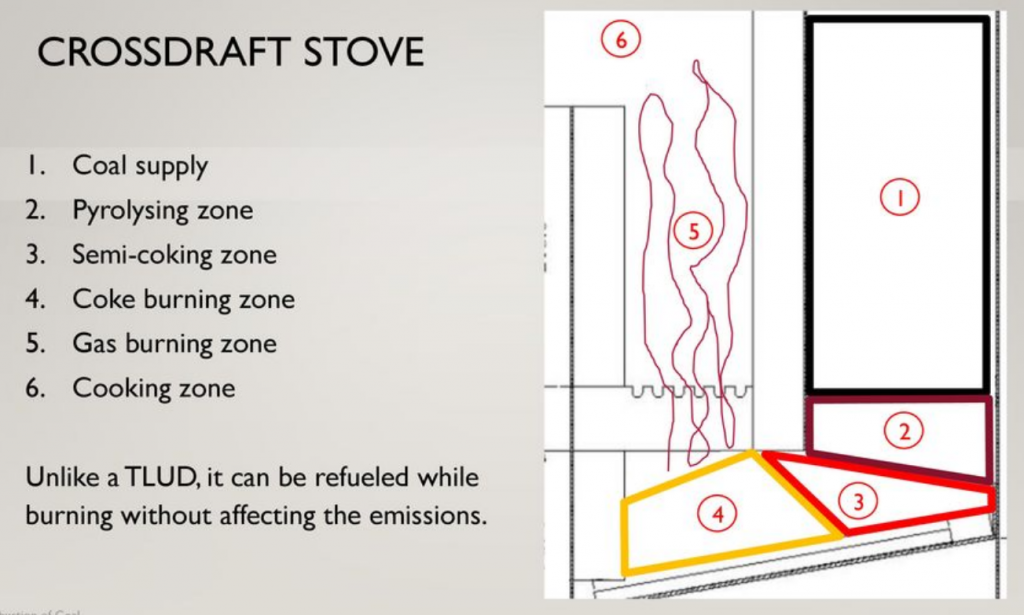

Po pierwszym artykule nie brakowało głosów typu łee, panie, toć to zwykły dolniak, znamy to. Takie komentarze biorą się chyba z niezbyt wnikliwego przestudiowania tematu. Na powyższym schemacie widać zasadniczą różnicę:

- w standardowym kotle dolnego spalania strefa żaru (4) jest pod spodem zasypu paliwa a pod przegrodą oddzielającą zasyp od dopalacza przelatują tylko gazy,

- tutaj całe paliwo zsuwa się pod przegrodą do dopalacza, skutkiem czego żar spala się obok, poza zasypem.

To wiele zmienia. Gazowanie całego zasypu jest spowolnione, gdyż najgorętsza strefa została „wydzielona” za ścianę. Dlatego też piec ten potrafi chodzić na mocno zmniejszonych obrotach bez poważnego popsucia jakości spalania, gdyż większą część energii uzyskiwana jest ze spalania żaru (którego jest w węglu kamiennym ~70% – i piec ten czyni użytek z tej właściwości węgla).

W tym piecu nie ma klasycznego powietrza wtórnego – podawanego osobnymi dolotami. Powietrze wtórne podaje się samo, spod rusztu do dopalacza, przez żar. Natomiast grubość warstwy żaru jest uregulowana konstrukcyjnie, przez wysokość przelotu pod przegrodą.

Choć konstrukcja wydaje się banalnie prosta, właśnie ta prostota jest efektem lat pracy i doświadczeń projektanta. Wbrew pozorom jest to dość precyzyjne urządzenie, gdzie istotna jest m.in. szczelność oraz dostosowanie położenia rusztu do granulacji opału – ale nie wymaga to precyzji co do milimetra.

Projekt

Projekt tego pieca (jak i kilku innych) jest dostępny. Trzymałem się go w zasadniczych kwestiach, z kilkoma odstępstwami:

- kirgiskie cegły szamotowe mają inne wymiary niż polskie, co już wymagało minimalnych korekt niektórych wymiarów.

- jak tylko przeliczyłem ilość cegieł razy wagę sztuki, zdecydowałem się użyć szamotek połowę cieńszych (grubości ~3cm) – dzięki temu piec waży coś ponad 30kg zamiast ponad 70kg.

- kolejnym istotnym uproszczeniem są blachy – oryginał przewidywał wszystko w grubości 3mm, ja dla lekkości użyłem 2mm na górną płytę, 1mm w całej reszcie, poza popielnikiem, który powstał ze stelaża z kątownika 2mm wypełnionego blachą 0,5mm.

- dodana jest szyba-wizjer nad komorą dopalania, której oryginalnie nie było, bo to najlepsze miejsce na postawienie garnka (piec spełnia też funkcję kuchni).

Koszty

W granicach 300zł gdybym policzył dokładnie wszystkie materiały + około 10 dni rzeźbienia po 3-5 godzin dziennie.

Gdzie można kupić taki piec

Po pierwszym artykule było zaskakująco wiele takich (chyba poważnych) zapytań. Na ten moment nie da się go kupić, chyba że ktoś komuś zleci wykonanie. Owszem, jak ktoś chce, to są gotowe projekty nie tylko tego pieca, ale i niejednego podobnego konstrukcją kotła. Tylko że te urządzenia pod w zasadzie każdym względem nie są dostosowane do polskich kotłowni. I nie są to magiczne skrzynki, gdzie sypię, podpalam i szafa gra (co też dalej wyjaśniam – owszem, jest świetnie, ale nie przesadzajmy z oczekiwaniami).

Trzeba by dopiero opracować kotły przystosowane do polskich realiów, które działałyby na podobnych zasadach. Z tym jest dziwny problem. Ministerstwo mówi „weź se zrób”. Branża z jednej strony sprzedaje drogie cacka za dotacje a z drugiej od zaplecza ciągle szmugluje stare pudła. Więc albo im się nie opłaca rozwijać kotłów tanich i czystych, albo nie ma tam odpowiednich mózgów, co by temat ogarnęły. Prosty piec wcale nie jest prosto zbudować.

Paliwo

Piec jest zwymiarowany pod węgiel kamienny frakcji najlepiej 15-30mm, bo takim pali się w Kirgistanie. Testowałem go na następujących paliwach:

- ruskim groszku prosto z wora, jak się potem okazało: było w nim aż ~1/3 szajsu zamiecionego z placu,

- tym samym ruskim groszku po odsianiu na sicie 8mm,

- znowuż tym samym groszku po odsianiu na sicie 15mm,

- czeskim groszku prosto z wora.

W zasadzie różnica sprowadzała się do tego, że grubsze paliwo oznaczało lepszy przepływ powietrza i większą moc. Czystość spalania była w zasadzie podobna w każdym przypadku, z wyjątkiem węgla czeskiego, który stale lekko przydymiał – zapewne przez to, że znacznie łatwiej on gazuje a ponadto nie odsiałem z niego drobnicy.

Trzeba podkreślić: to jest piec węglowy – drewno będzie się w nim palić kiepsko albo i fatalnie. Póki co nie podejmowałem takich prób, poza wrzuceniem z ciekawości kilku sztuk drewna na resztkę żaru, ale przy pełnym załadunku drewna prawdopodobnie paliwo gazowałoby zbyt intensywnie i bez zmian konstrukcyjnych piec by dymił.

Emisje

Nie mam możliwości w pełni zweryfikować podawanych przez konstruktora świetnych wyników emisji pyłów:

- Byle jaki pyłomierz to kwota pięcocyfrowa z trójką z przodu. Nie mam takich funduszy ani sensu zaopatrywać się w drogą zabawkę.

- Również badania emisji w byle laboratorium to koszt kilkunastu tysięcy a jak powiesz, że chciałbyś coś prostego i podstawowego, to rozmowa się urywa. Wiadomo, szkoda czasu na płotki, zleceń mają dość.

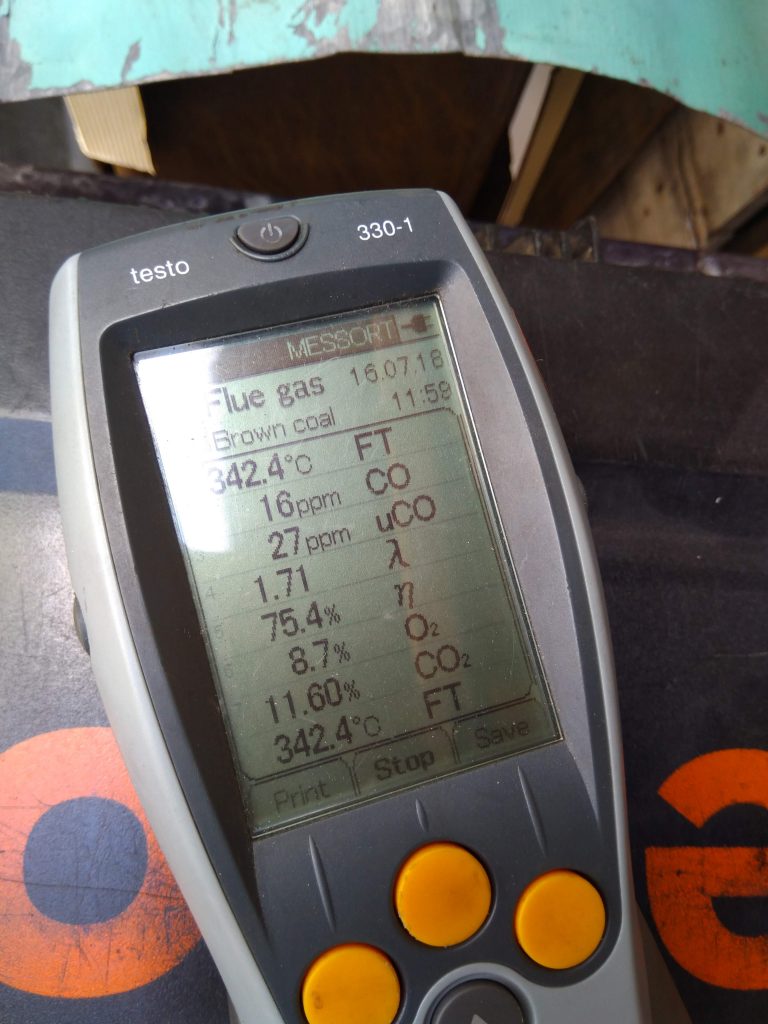

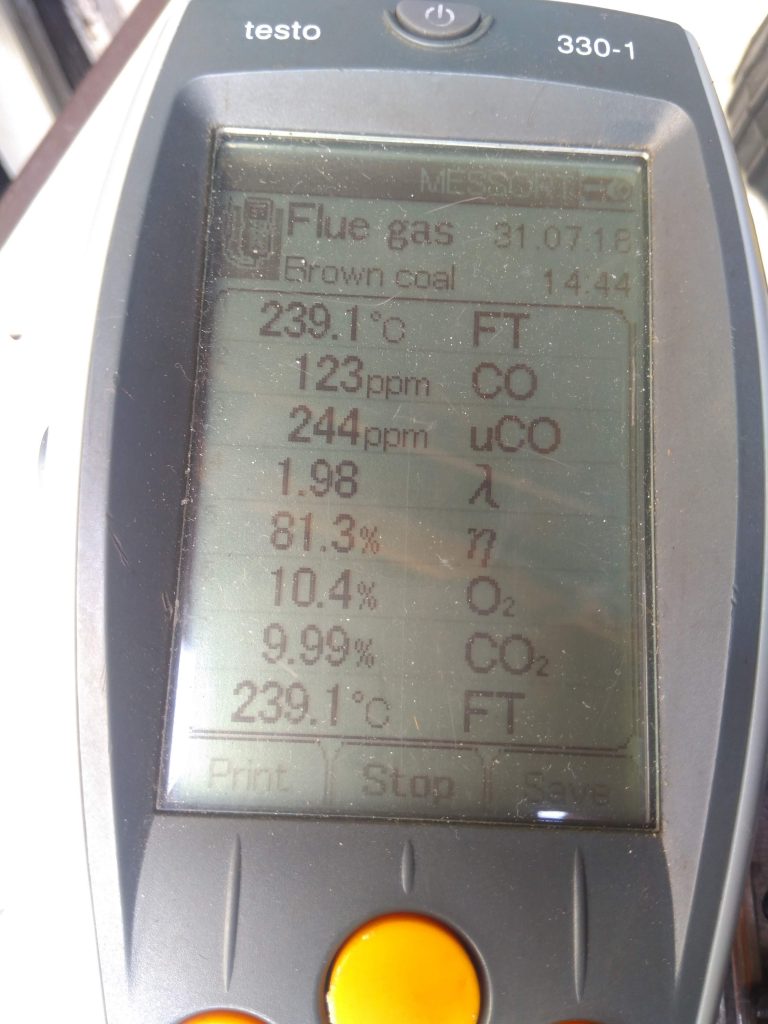

Chałupniczo jestem w stanie zmierzyć jedynie podstawowe parametry za pomocą taniego analizatora. Oraz ocenić rzecz szkiełkiem i okiem. Wygląda to tak, że:

- normalnie na okrągło piec emituje przejrzyste spaliny,

- emisje CO w trakcie normalnej pracy wahają się w okolicach 150-250ppm,

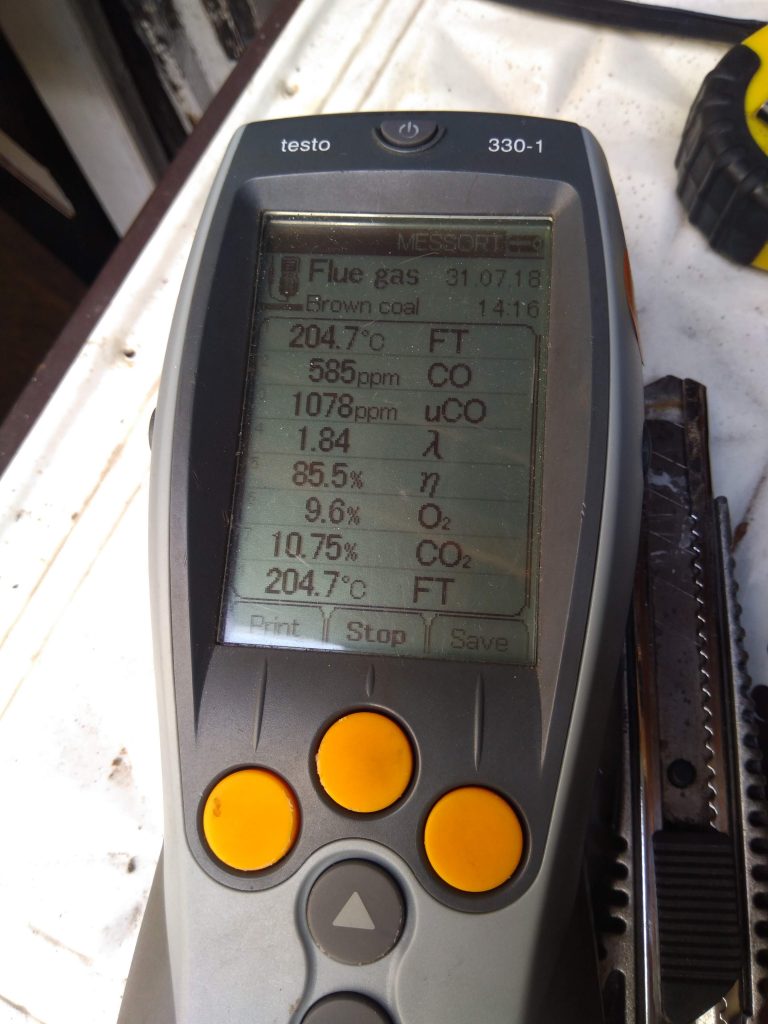

- jeśli szturchnąć rusztem, to CO potrafi przeskoczyć 500ppm na parę minut,

- jeśli z premedytacją poszturchać za bardzo, to można wykręcić ponad 1000ppm i zobaczyć lekki czarny dym.

To wszystko powyżej to jest dokładnie tak, jak konstruktor twierdzi, że być powinno. Jednak bez porządnych badań trudno cokolwiek precyzyjnie powiedzieć na temat emisji pyłów.

Zakres mocy

Piec rozwija moc do ok. 10kW. Wśród innych projektów tego samego autora można znaleźć np. kocioł dla Mongolii w mocach 15/35kW.

Póki co odpalałem piec kilka razy, zazwyczaj puszczając go na 50-100% mocy. Opisuję tutaj pierwsze trzy próby, z czego trzecia była już bez zarzutu jeśli chodzi o jakość spalania. Potem próbowałem jeszcze różnych pomysłów w kwestii odpopielania, póki co bez dobrych efektów.

Stanowisko testowe

Piec pracował na podwórku podłączony do komina fi 100 mm o wysokości 4m licząc od czopucha, czyli prawie 5m licząc od ziemi (zalecane minimum).

Relacja z budowy

Największa i najcięższa część pieca to szamotowe palenisko i komora zasypowa.

Wstępna układanka na wolnym powietrzu. Przy składaniu do blaszanego opakowania i tak okaże się, że nic nie pasuje i czeka jeszcze drugie tyle cięcia i dopasowywania. Odkryciem, które ratuje życie, jest pomysł moczenia cegieł przed cięciem.

Wnętrze wymiennika. W lewym dolnym rogu zdjęcia będzie górny wylot z palnika. Większość spalin kierowana jest do „podłogi” a potem ucieka w górę do komina tym pionowym kanałem. Szyber celowo jest nieszczelny, aby „przeciek” gorących spalin wzmagał ciąg. Ciekawe rozwiązanie dolniakowych problemów z ciągiem.

Szamot zainstalowany na miejscu, niedoskonałości cięcia „na oko” na 45 stopni skorygowane uszczelniaczem kominkowym.

Zasadnicza część pieca gotowa. Pozostało porobić porządne drzwiczki zasypowe, rusztowe, popielnika i pouszczelniać wszystko jak się należy.

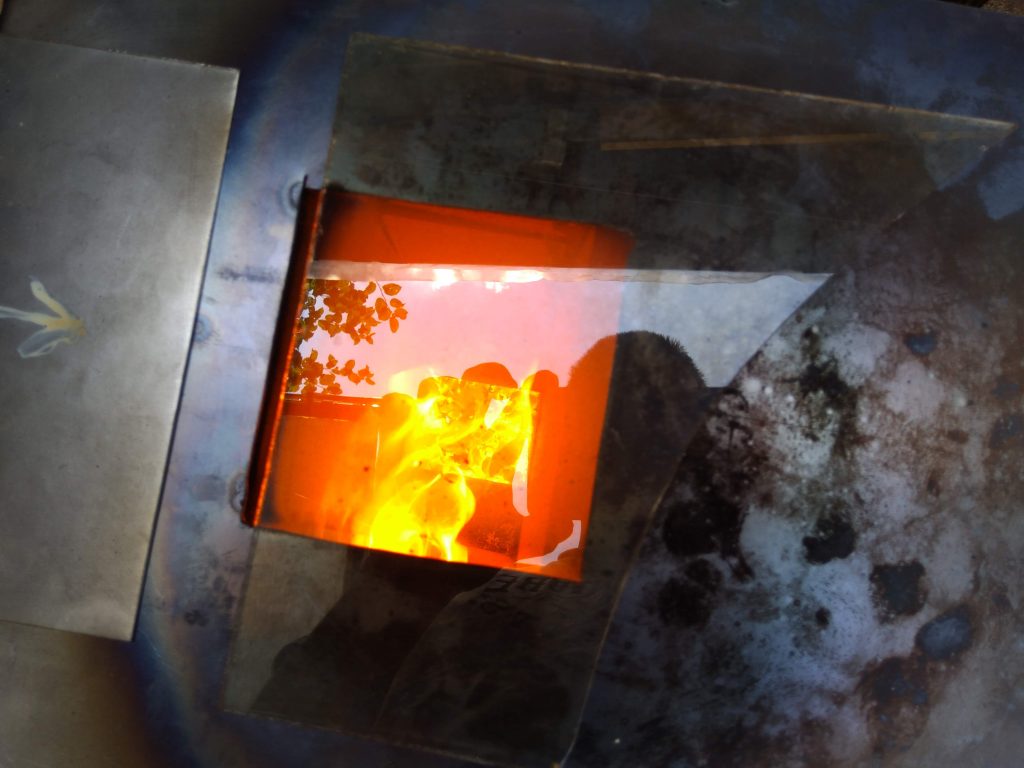

A komu by się chciało… palimy!

Jeśli nie widać różnicy w działaniu, to po co komu rzeźbić porządne drzwiczki? Jak się później okaże, powietrza daję mu znacznie za wiele.

Błędów przy pierwszej próbie był cały szereg a mimo rzecz wyglądała nienajgorzej, bo część błędów wzajemnie się niwelowała. I tak na przykład:

- piec nie był należycie doszczelniony praktycznie wszędzie,

- przez brak porządnych drzwiczek tym bardziej dostawał za dużo powietrza,

- ale ruszt był początkowo o wiele za gęsty przez co wiatr nie hulał po piecu tak bardzo jak by mógł.

Jako paliwo zastosowałem rosyjski groszek, w którym (jak się potem przekonałem, przesiawszy kolejne partie) było tak ze 30% podziarna.

Poważnego usztywnienia wymagała wierzchnia płyta. W kwadrans od rozpalenia wyobliła się niemiłosiernie. Poza tym trzeba było szczelnie pospawać popielnik, obramowanie góry pieca, uszczelnić wierzchnią płytę, dorobić porządne drzwiczki – słowem: odpaliłem piec na wpół wykończony.

Porządne drzwiczki (brzydkie, ale szczelne). Jedyny wlot powietrza do pieca. Tutaj otwarty na 2x4cm = 50% mocy.

Wierzchnia płyta po usztywnieniu profilami 15x15mm i jako-takim wykonaniu drzwiczek zasypowych (jeszcze będą poprawiane)

Kilka dni później. Narobił się człowiek, ale w końcu można odpalać. I co? I jest gorzej niż było. Dymi. Nie stale, ale zdarza się – a w pierwszej próbie nic takiego się nie działo.

Nim zdążyłem wyrwać wszystkie włosy z głowy wpadłem na pomysł, że problem musi leżeć w odstępstwie od projektu: połowę cieńszej ścianie dzielącej zasyp od palnika, co powodowało zbyt szybkie podgrzewanie wsadu paliwa. Szybkie rozwiązanie: izolacja matą ceramiczną osłonięta blachą.

I to był strzał w dziesiątkę. Skończyły się problemy z dymieniem. W międzyczasie zwiększyłem odstępy rusztowin i przesiałem paliwo na sicie 8mm. Niby ekogroszek, ale podziarna były straszliwe ilości.

Rosyjski ekogroszek deklarowany jako 8-25mm po przesianiu na sicie 8mm – 1/3 podziarna w wiadrze po prawej, większość pył.

Sytuacja po ruszeniu rusztu. Gdyby poruszać nim jeszcze ze trzy razy, to CO skoczyłoby ponad 1000ppm i można by dostrzec jakikolwiek dym. Tyle że byłoby to całkowicie bez sensu, bo niewiele to zmieniało w kwestii zapopielenia rusztu.

Bez dotykania rusztu tak to mniej więcej szło dopóki ruszt się nie zapopielił na tyle, że moc spadała a CO rosło ponad 500ppm (nadal przy braku dymu). Po prostu ogień schodził bliżej zasobnika, gdzie miał paliwo.

Po wygaszeniu: popiół pozostaje na ruszcie. To wbrew pozorom nie są kamienie, wystarczy kichnąć i 90% z tego odfrunie. Ale na ruszcie zalega.

Co działa dobrze

Piec spala naprawdę non stop do przejrzystych spalin. Surowy dym nie ma tutaj którędy uciec bez spalenia. Jeśli nawet proporcje powietrza nie są akurat idealne, to niedopał odlatuje w formie tlenku węgla – co jest znacznie mniej problematycznym zanieczyszczeniem niż smoła, sadza i dym. A nawet te emisje CO są średnio na poziomie paruset ppm.

Paliwo cały czas zsuwa się w dół rusztu powolnym, ledwo zauważalnym ruchem, w miarę jak wypala się to co na ruszcie i zmniejsza się objętość żaru. Nic się nie zawiesza, nic nie trzeba szturchać (nie testowałem jeszcze paliw spiekających). Rozpalam i dalej nic nie muszę ruszać, pali się samo, co najwyżej z coraz mniejszą mocą, jeśli w grę wchodzi problem popiołu, opisany poniżej.

Co wymaga ulepszeń

Odpopielanie!

To jest pięta achillesowa nie tylko tego pieca, ale w zasadzie wszystkich pieców i kotłów zasypowych, której do tej pory sensownie nie rozwiązano. Nic dziwnego, bo najbardziej fundamentalne problemy najtrudniej się pokonuje (szczególnie w jakieś mało dochodowej niszy).

Owszem, da się to załagodzić. Konstruktor zwraca uwagę, że ciągle mam zbyt gęsty ruszt. Mógłbym go jeszcze „rozluźnić”, znaleźć węgiel z małą ilością popiołu jak z papierosa i działałoby mi to ładnie – popiół wypadałby grzecznie przez ruszt w miarę jak paliwo zsuwa się w dół. Ale to tylko obejście problemu, a nie rozwiązanie.

Sednem problemu jest sam ruszt, a dokładniej: założenie, że popiół nam przezeń przeleci. W rzeczywistości tak przecież najczęściej nie jest:

- Drobny opał wypada przez ruszt, choć powinien zostać.

- Gruby popiół i kamienie zostają na ruszcie, choć powinny wypaść.

Problem ten ma jedno skuteczne rozwiązanie, stosowane już w kotłach podajnikowych: trzeba zrzucać z rusztu wszystko, co na nim zostało po jakimś czasie. Łatwo się mówi, gdy do dyspozycji jest automatyka. Trudniej próbować osiągnąć coś podobnego „siłami natury”.

Jedyny napęd, jaki mamy do dyspozycji w takim piecu to ciśnienie słupa paliwa w zasobniku. To za jego sprawą paliwo zjeżdża w dół rusztu. Ale jest to ruch spontaniczny i nieprecyzyjny. Co gorsza popiół bardzo różni się właściwościami od surowego węgla – ma o wiele większy współczynnik tarcia (a nawet jest to materiał ścierny, nasze prababki polerowały nim garnki), dlatego zsuwa się po ruszcie mniej chętnie, już nie mówiąc o możliwych dodatkach typu kamienie czy wapień.

Na ten moment nie mam konkretnego pomysłu, jak można by problem rozwiązać.

- Wymaganie, aby operator wajchował jakimś mechanizmem co jakiś czas w celu odpopielenia, bo jak nie, to piec grzeje słabo albo gaśnie – to słaby pomysł.

- Być może wystarczyłoby tak skonstruować ruszt/palenisko, aby jego część mogła się zapopielać przez czas wypalania pełnego wsadu bez szkody dla jakości spalania i mocy, a po tym czasie, gdy operator i tak przyszedłby uzupełnić paliwo, jednocześnie usuwałby popiół.

Problemem pobocznym jest waga pieca. Po prawdzie został on zaprojektowany jako stacjonarny i gdybym wykonał oryginał 1:1 to ważyłyby on dobre 100kg, ale prawdopodobnie dałoby się go jeszcze odchudzić. Np. ceramika w komorze zasypowej wydaje się możliwa do zastąpienia stalą.

Podsumowanie

Piec wykonany zgodnie z projektem działa bardzo dobrze. W jego segmencie cenowym nic z polskiego rynku nie ma do niego startu.

Projekty zarówno tego pieca, innych pieców jak i podobnych kotłów są ogólnodostępne, więc nic nie stoi na przeszkodzie, by je wykorzystywać i ulepszać. Zasada działania, czy też pojedyncze ciekawe elementy jak np. wyżej wspomniana celowo nieszczelna klapka krótkiego obiegu przy czopuchu poprawiająca ciąg, mogłyby być zaadaptowane do rodzimych pieców lub kotłów – oryginalne projekty zbyt mocno różnią się od przyjętych u nas standardów, aby wykonanie 1:1 mogło znaleźć zainteresowanie polskiego palacza (chyba że jako piec typu koza). Różne jest dosłownie wszystko: gabaryty, wymiary, umiejscowienie przyłączy, budowa wymiennika… Że nie wspomnę (a od tego trzeba by zacząć) o przystosowaniu do granulacji węgla, do której z rodzimych gotowych sortymentów pasuje jedynie groszek lub ekogroszek.

Jest wciąż pole do rozwoju, szczególnie w kwestii odpopielania rusztu.

Dziękuję projektantowi pieca za poświęcony mi czas. Po pierwszej próbie postanowiłem się pochwalić, że oto gdzieś w Polsce sobie zbudowałem piec jego projektu, bo wyniki wydawały mi się dobre. Zdziwił się i ucieszył, ale też od razu dostałem furę uwag i poprawek (głównie nie zdawałem sobie sprawy z tego, jak istotna jest tu szczelność). Bardzo przyspieszyło mi to dojście z tym piecem do ładu.